При какой температуре плавятся рельсы

На чтение 9 мин. Обновлено 18 декабря, 2020

Из какой стали делают рельсы

Первые рельсы из чугуна появились в середине XVIII века, по ним перемещались грузовые вагоны на гужевой тяге. Постепенно чугунные рельсы заменялись стальными. Долгий эволюционный путь привёл к появлению технологий, позволяющих изготавливать прочные виды современной рельсовой стали. По железнодорожным магистралям теперь мчатся высокоскоростные пассажирские и тяжеловесные грузовые поезда. И в связи с большими нагрузками, оказываемыми на рельсы подвижным составом, возникают новые виды износа и дефектов, такие как проявление контактной усталости качения и тонкие внутренние трещины. Эти проблемы поставили задачу создания новых марок рельсовой стали, обладающих повышенной сопротивляемостью к износу.

Мартеновский процесс был основной технологией выплавки стали до семидесятых годов, в том числе для производства марок стали для ж/д рельсов. Но ему на смену пришла новая технология получения стальных заготовок. Они формируются в результате непрерывного литья блюмы и не имеют свойственных слиткам недостатков, таких как наличие неметаллических включений, газовых полостей и усадочных пустот. А в рельсах такие производственные дефекты проявляются в виде вертикальных трещин в головке, сеток мелких трещин и усадочных раковин.

В настоящее время рельсы изготавливаются на прокатных станах с использованием технологий, позволяющих эффективно уменьшать содержание неметаллических включений. Применяемое вакуумирование даёт возможность регулировать количество углерода, водорода и кислорода. Эта технология позволяет снизить уровень водорода до предельно допустимых величин и практически исключить образование флокенов, приводящих к понижению несущей способности рельсов.

Те, кого интересует, какая сталь используется для изготовления рельсов в настоящее время, должны знать, что сегодня выпускаются марки стали, позволяющие производить термическую обработку при изготовлении рельсов, существенно повышающую их качественные характеристики.

Типы стали для рельс

На вопрос, из какой стали сделаны рельсы, ответ один: их производят из углеродистой стали. Но качественные характеристики различаются по химическому составу, микро- и макроструктуре. Выбор марки стали для рельсов зависит от их предназначения: для эксплуатации на железных дорогах, под подъёмными кранами, в рудниках и т. д.

Если говорить о том, из какой стали делают рельсы железнодорожные, то в данном случае учитывают условия их эксплуатации. В зависимости от этого используются рельсы с различным классом твёрдости: высоким, повышенным и обычным. Для их изготовления применяются, соответственно, базовые марки стали – 100, 90 и 76. Рельсовая сталь марки 100 имеет самую высокую твёрдость.

Существуют определённые требования к массовой доле элементов, входящих в состав марки рельсовой стали:

Источник

Рельсовая сталь

Современный железнодорожный транспорт не похож на тот, что был 100 лет назад. Скорость поездов с того времени увеличилась почти в 5 раз, а грузоподъемность в 8-10. Такие количественные изменения не могли не затронуть и рельсы, по которым перемещается локомотив. Их износостойкость, прочность и твердость также достигли нового уровня своих значений. В нынешнее время рельсовая сталь обладает целом рядом функциональных особенностей.

Химический состав

Рельсовые марки стали подразделяются на 2 группы в зависимости от вида применяемых раскислителей:

Химический состав рельсы полностью регулируется государственным стандартом ГОСТ Р 554 97- 2013. Согласно ему, помимо основного компонента железа, сплав должен включать в себя следующий набор элементов:

В зависимости от содержания серы и фосфора рельсовые стали подразделяются 2 сорта. Первый сорт имеет в своем составе меньший процент данных вредных примесей. Он более предпочтителен и применяется на более ответственных участках железнодорожного пути.

Механические свойства

Рельсовые марки стали отличаются повышенной стойкостью к циклическим нагрузкам. Их предел прочности в зависимости от марки колеблется в пределах от 800 до 1000 МПа. Деформироваться рельсовая сталь начинает в промежутке от 600 до 810 МПа. Опять же, это зависит от того соотношения легирующих элементов в составе стального сплава.

Сталь хорошо справляется с ударной нагрузкой. Значение ударной вязкости составляет 2,5 кг/см2. Твердость сплава находится в прямой зависимости от качества проведения термической обработки. Объемная закалка способно увеличить данный параметр до 60 единиц по шкале Роквелла.

Рельсовая марка обладает умеренной пластичностью. Относительное сужение для нее равняется 25%, что позволяет прокатывать рельсы горячим способом. Предварительно нагрев их до температуры 900-1000 ºC.

Применение и марки рельсовой стали

Как уже было сказано ранее, основное назначение данного металла — это изготовление рельс железнодорожного пути. Ниже приведен список тех марок, которые наиболее активно применяются для этой цели:

Рельсовая марка стали сегодня является одним из ключевых материалов, применяемых при изготовлении железнодорожного полотна. Это стало благодаря оптимальным значениям механических характеристик и, что не менее важно, низкой стоимостью такого рода рельс. Но до сих пор, процесс по поиску оптимального химического состава стали данной группы продолжается. Кто знает какие решения будут приняты через год, и как они повлияют на долговечность железнодорожных путей.

Источник

[Статья] Рельсовая сталь и маркировка рельсов

Материалом для рельсов служит рельсовая сталь. Рельсы изготавливаются двух групп: I группа — из спокойной мартеновской стали, раскисленной в ковше комплексными раскислителя-ми без применения алюминия или других раскислителей, образующих в стали вредные строчечные неметаллические включения; II группа — из спокойной мартеновской стали, раскисленной алюминием или марганец-алю-миниевым сплавом.

Качество стали определяется ее химическим составом (табл. 1.2).

С повышением в стали углерода С повышается общая прочность рельсов при изгибе, твердость и износостойкость. Марганец Mn увеличивает твердость, износостойкость и вязкость рельсовой стали, а кремний Si — твердость и износостойкость. Фосфор Р и сера S — вредные примеси. При низких температурах рельсы с большим содержанием фосфора становятся хрупкими, а серы — красноломкими (при прокате рельсов образуются трещины). Ванадий, титан и цирконий — микролегирующие и модифицирующие добавки, улучшающие структуру и качество стали.

Макроструктура современной углеродистой рельсовой стали представляет пластинчатый перлит с небольшими прожилками феррита на границах перлитных зерен. Значительная твердость, сопротивление износу и вязкость углеродистых сталей достигаются приданием им однородной сорбитной структуры (с помощью специальной термической обработки).

Механические свойства стали для рельсов I и II групп при испытаниях на растяжение должны соответствовать данным, приведенным в табл. 1.3.

Эти данные соответствуют рельсам, изготовленным из мартеновской стали, не закаленным по всей длине.

Сталь для рельсов должна иметь чистое, однородное, плотное мелкозернистое строение (макроструктуру).

Технология изготовления рельсов должна гарантировать отсутствие в них флокенов, а также местных неметаллических включений (глинозема, карбидов и нитридов титана или глинозема, сцементированного силикатами), вытянутыми вдоль направления проката в виде дорожек — строчек.

Поверхность головки рельса на его концах подвергается закалке с прокатного или индукционного нагрева токами высокой частоты.

Для обеспечения большей износостойкости и долговечности рельсы изготавливают из мартеновской высокоуглеродистой стали (типы Р75, Р65, Р50), подвергая их герметической обработке по всей длине путем объемной закалки в масле с последующим печным отпуском (ГОСТ 18267—82). Макроструктура закаленного металла головки рельса представляет собой сорбит закалки. Твердость по Бринеллю на поверхности катания головки закаленных рельсов должна быть в пределах 341—388 НВ, шейки и подошвы — не более 388 НВ.

Механические свойства объемноза-каленных рельсов должны характеризоваться величинами не менее указанных ниже:

Временное сопротивление на разрыв, кПа. 12 МО5

Предел текучести, кПа. 8,1 • 10e5

Ударная вязкость при 20 С, кгм/см2 2,5

Рельсы, полностью удовлетворяющие техническим требованиям и стандартам, относятся к 1-му сорту. Рельсы, имеющие отклонения в химическом составе и механических свойствах, относятся ко 2-му сорту.

Объемнозакаленные рельсы имеют срок службы в 1,3—1,5 раза выше, чем обычные.

Условия эксплуатации рельсов на дорогах Сибири и Дальнего Востока почти вдвое тяжелее, чем в Европейской части России. Поэтому в настоящее время созданы рельсы низкотемпературной надежности Р65, объемнозакаленные I группы, изготовляемые из ванадий-ниобий-боросодержащей стали с использованием для легирования азотированных ферросплавов. Для этих рельсов используется электросталь, варка которой производится в дуговых печах.

При температуре минус 60 °С рельсы из электростали выдерживают ударные нагрузки вдвое большие, чем рельсы из мартеновской стали.

В настоящее время российские рельсы — одни из лучших в мире. Однако японские, французские, шведские и канадские рельсы имеют значительно более низкий уровень собственных напряжений и большую чистоту рельсовой стали, а также прямолинейность. Именно поэтому сейчас началась их закупка для участков скоростного движения российских железных дорог.

Маркировка, сроки службы рельсов и мероприятия по их продлению

Маркировка рельсов производится для правильной укладки их в путь и для определения места и времени изготовления каждого отдельного рельса. Она подразделяется на основную (постоянную), выполняемую во время прокатки клеймением в горячем и холодном состоянии (рис. 1.2) и дополнительную или временную, выполненную краской. Основная заводская маркировка указывает соответствие рельсов

требованиям стандартов, а дополнительная отмечает особенности каждого рельса (укорочение, сорт и т. д.).

Завод, изготовляющий рельсы, гарантирует исправную службу рельсов в пути в течение срока наработки, исчисляемого в миллионах тонн брутто пропущенного тоннажа Т. Рельсы изымаются с пути или по износу головки или по дефектности. Как правило, вертикальный износ головки не достигает предельных значений при норме наработки Т, при которой производят сплошную смену рельсов из-за их предельного выхода по одиночным дефектам.

В настоящее время принята классификация дефектов рельсов, приведенная в табл. 1.4.

Интенсивность одиночного выхода рельсов зависит от их наработки (пропущенного по ним тоннажа), конструкции пути, нагрузок на рельсы от колесных пар обращающегося подвижного состава, плана и профиля пути, типа рельсов, качества стали и других факторов. На рис. 1.3 приведены осредненные для сети бывшего СССР кривые нарастания одиночного изъятия нетермообработанных рельсов на прямых и пологих кривых в зависимости от пропущенного тоннажа при звеньевом пути на деревянных шпалах.

Объемнозакаленные рельсы имеют значительно меньший выход, что видно, например, на графике рис. 1.4 для линии С.-Петербург — Москва.

Наибольшее одиночное изъятие дефектных рельсов производится из-за недостаточной контактно-усталостной прочности металла, из-за чрезмерного бокового износа головки в кривых и из-за коррозии подошвы рельса и кор-розионно-усталостных трещин (дефекты 44, 17, 21, 14, 11, 69 — см. табл. 1.4).

Продление сроков службы рельсов в настоящее время производится путем применения ресурсосберегающих технологий, в частности, хорошим средством восстановления служебных свойств рельсов является их периодическая шлифовка в пути или острожка старогодных рельсов на рельсосварочных предприятиях. Для шлифовки рельсов применяются рельсошлифовальные механизмы и рельсошлифовальные поезда с абразивными кругами.

Повышение качества рельсов ведется по трем основным направлениям: повышение чистоты рельсовой стали; повышение твердости рельсового металла и улучшение его структуры; повышение прямолинейности рельсов при изготовлении. Разрабатывается также рельс Р65ш, который будет иметь запас в высоте головки (6. 7 мм) на последующую шлифовку.

Источник

Источник

Температура кипения и плавления металлов

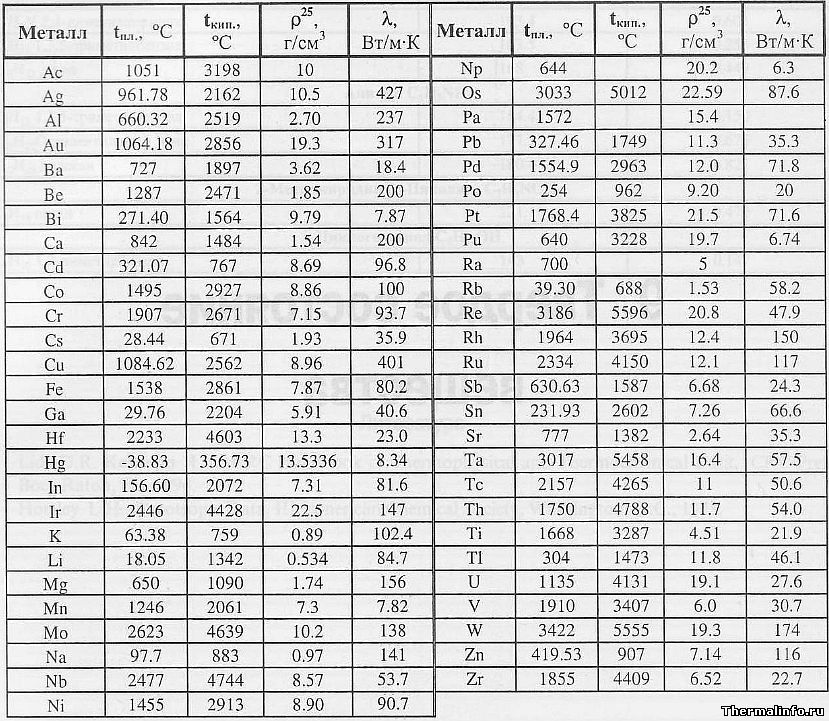

В таблице представлена температура плавления металлов tпл, их температура кипения tк при атмосферном давлении, плотность металлов ρ при 25°С и теплопроводность λ при 27°С.

Температура плавления металлов, а также их плотность и теплопроводность приведены в таблице для следующих металлов: актиний Ac, серебро Ag, алюминий Al, золото Au, барий Ba, берилий Be, висмут Bi, кальций Ca, кадмий Cd, кобальт Co, хром Cr, цезий Cs, медь Cu, железо Fe, галлий Ga, гафний Hf, ртуть Hg, индий In, иридий Ir, калий K, литий Li, магний Mg, марганец Mn, молибден Mo, натрий Na, ниобий Nb, никель Ni, нептуний Np, осмий Os, протактиний Pa, свинец Pb, палладий Pd, полоний Po, платина Pt, плутоний Pu, радий Ra, рубидий Pb, рений Re, родий Rh, рутений Ru, сурьма Sb, олово Sn, стронций Sr, тантал Ta, технеций Tc, торий Th, титан Ti, таллий Tl, уран U, ванадий V, вольфрам W, цинк Zn, цирконий Zr.

По данным таблицы видно, что температура плавления металлов изменяется в широком диапазоне (от -38,83°С у ртути до 3422°С у вольфрама). Низкой положительной температурой плавления обладают такие металлы, как литий (18,05°С), цезий (28,44°С), рубидий (39,3°С) и другие щелочные металлы.

Наиболее тугоплавкими являются следующие металлы: гафний, иридий, молибден, ниобий, осмий, рений, рутений, тантал, технеций, вольфрам. Температура плавления этих металлов выше 2000°С.

Приведем примеры температуры плавления металлов, широко применяемых в промышленности и в быту:

- температура плавления алюминия 660,32 °С;

- температура плавления меди 1084,62 °С;

- температура плавления свинца 327,46 °С;

- температура плавления золота 1064,18 °С;

- температура плавления олова 231,93 °С;

- температура плавления серебра 961,78 °С;

- температура плавления ртути -38,83°С.

Максимальной температурой кипения из металлов, представленных в таблице, обладает рений Re — она составляет 5596°С. Также высокими температурами кипения обладают металлы, относящиеся к группе с высокой температурой плавления.

Плотность металлов в таблице находится в диапазоне от 0,534 до 22,59 г/см3, то есть самым легким металлом является литий, а самым тяжелым металлом осмий. Следует отметить, что осмий имеет плотность большую, чем плотность урана и даже плутония при комнатной температуре.

Теплопроводность металлов в таблице изменяется от 6,3 до 427 Вт/(м·град), таким образом хуже всего проводит тепло такой металл, как нептуний, а лучшим теплопроводящим металлом является серебро.

Температура плавления стали

Представлена таблица значений температуры плавления стали распространенных марок. Рассмотрены стали для отливок, конструкционные, жаропрочные, углеродистые и другие классы сталей.

Температура плавления стали находится в диапазоне от 1350 до 1535°С. Стали в таблице расположены в порядке возрастания их температуры плавления.

| Сталь | tпл, °С | Сталь | tпл, °С |

|---|---|---|---|

| Стали для отливок Х28Л и Х34Л | 1350 | Коррозионно-стойкая жаропрочная 12Х18Н9Т | 1425 |

| Сталь конструкционная 12Х18Н10Т | 1400 | Жаропрочная высоколегированная 20Х23Н13 | 1440 |

| Жаропрочная высоколегированная 20Х20Н14С2 | 1400 | Жаропрочная высоколегированная 40Х10С2М | 1480 |

| Жаропрочная высоколегированная 20Х25Н20С2 | 1400 | Сталь коррозионно-стойкая Х25С3Н (ЭИ261) | 1480 |

| Сталь конструкционная 12Х18Н10 | 1410 | Жаропрочная высоколегированная 40Х9С2 (ЭСХ8) | 1480 |

| Коррозионно-стойкая жаропрочная 12Х18Н9 | 1410 | Коррозионно-стойкие обыкновенные 95Х18…15Х28 | 1500 |

| Сталь жаропрочная Х20Н35 | 1410 | Коррозионно-стойкая жаропрочная 15Х25Т (ЭИ439) | 1500 |

| Жаропрочная высоколегированная 20Х23Н18 (ЭИ417) | 1415 | Углеродистые стали | 1535 |

Источники:

- Волков А. И., Жарский И. М. Большой химический справочник. — М: Советская школа, 2005. — 608 с.

- Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

- Физические величины. Справочник. А. П. Бабичев, Н. А. Бабушкина, А. М. Братковский и др.; Под ред. И. С. Григорьева, Е. З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с.

Источник

Каждый металл и сплав имеет собственный уникальный набор физических и химических свойств, среди которых не последнее место занимает температура плавления. Сам процесс означает переход тела из одного агрегатного состояния в другое, в данном случае, из твердого кристаллического состояния в жидкое. Чтобы расплавить металл, необходимо подводить к нему тепло до достижения температуры плавления. При ней он все еще может оставаться в твердом состоянии, но при дальнейшем воздействии и повышении тепла металл начинает плавиться. Если температуру понизить, то есть отвести часть тепла, элемент затвердеет.

Самая высокая температура плавления среди металлов принадлежит вольфраму: она составляет 3422Со, самая низкая — у ртути: элемент плавится уже при — 39Со. Определить точное значение для сплавов, как правило, не представляет возможности: оно может значительно колебаться в зависимости от процентного соотношения компонентов. Их обычно записывают в виде числового промежутка.

Как происходит

Плавление всех металлов происходит примерно одинаково — при помощи внешнего или внутреннего нагревания. Первый осуществляется в термической печи, для второго используют резистивный нагрев при пропускании электрического тока или индукционный нагрев в высокочастотном электромагнитном поле. Оба варианта воздействуют на металл примерно одинаково.

При увеличении температуры увеличивается и амплитуда тепловых колебаний молекул, возникают структурные дефекты решетки, выражающиеся в росте дислокаций, перескоке атомов и других нарушениях. Это сопровождается разрывом межатомных связей и требует определенного количества энергии. В это же время происходит образование квази-жидкого слоя на поверхности тела. Период разрушения решетки и накопления дефектов называется плавлением.

Разделение металлов

В зависимости от температуры плавления металлы делятся на:

- Легкоплавкие: им необходимо не более 600Со. Это цинк, свинец, виснут, олово.

- Среднеплавкие: температура плавления колеблется от 600Со до 1600Со. Это золото, медь, алюминий, магний, железо, никель и большая половина всех элементов.

- Тугоплавкие: требуется температура свыше 1600Со, чтобы сделать металл жидким. Сюда относятся хром, вольфрам, молибден, титан.

В зависимости от температуры плавления выбирают и плавильный аппарат. Чем выше показатель, тем прочнее он должен быть. Узнать температуру нужного вам элемента можно из таблицы.

Еще одной немаловажной величиной является температура кипения. Это величина, при которой начинается процесс кипения жидкостей, она соответствует температуре насыщенного пара, который образуется над плоской поверхностью кипящей жидкости. Обычно она почти в два раза больше, чем температура плавления.

Обе величины принято приводить при нормальном давлении. Между собой они прямопропорциональны.

- Увеличивается давление — увеличится величина плавления.

- Уменьшается давление — уменьшается величина плавления.

Таблица легкоплавких металлов и сплавов (до 600С о )

| Название элемента | Латинское обозначение | Температуры | |

| Плавления | Кипения | ||

| Олово | Sn | 232 Со | 2600 Со |

| Свинец | Pb | 327 Со | 1750 Со |

| Цинк | Zn | 420 Со | 907 Со |

| Калий | K | 63,6 Со | 759 Со |

| Натрий | Na | 97,8 Со | 883 Со |

| Ртуть | Hg | — 38,9 Со | 356.73 Со |

| Цезий | Cs | 28,4 Со | 667.5 Со |

| Висмут | Bi | 271,4 Со | 1564 Со |

| Палладий | Pd | 327,5 Со | 1749 Со |

| Полоний | Po | 254 Со | 962 Со |

| Кадмий | Cd | 321,07 Со | 767 Со |

| Рубидий | Rb | 39,3 Со | 688 Со |

| Галлий | Ga | 29,76 Со | 2204 Со |

| Индий | In | 156,6 Со | 2072 Со |

| Таллий | Tl | 304 Со | 1473 Со |

| Литий | Li | 18,05 Со | 1342 Со |

Таблица среднеплавких металлов и сплавов (от 600С о до 1600С о )

| Название элемента | Латинское обозначение | Температураы | |

| Плавления | Кипения | ||

| Алюминий | Al | 660 Со | 2519 Со |

| Германий | Ge | 937 Со | 2830 Со |

| Магний | Mg | 650 Со | 1100 Со |

| Серебро | Ag | 960 Со | 2180 Со |

| Золото | Au | 1063 Со | 2660 Со |

| Медь | Cu | 1083 Со | 2580 Со |

| Железо | Fe | 1539 Со | 2900 Со |

| Кремний | Si | 1415 Со | 2350 Со |

| Никель | Ni | 1455 Со | 2913 Со |

| Барий | Ba | 727 Со | 1897 Со |

| Бериллий | Be | 1287 Со | 2471 Со |

| Нептуний | Np | 644 Со | 3901,85 Со |

| Протактиний | Pa | 1572 Со | 4027 Со |

| Плутоний | Pu | 640 Со | 3228 Со |

| Актиний | Ac | 1051 Со | 3198 Со |

| Кальций | Ca | 842 Со | 1484 Со |

| Радий | Ra | 700 Со | 1736,85 Со |

| Кобальт | Co | 1495 Со | 2927 Со |

| Сурьма | Sb | 630,63 Со | 1587 Со |

| Стронций | Sr | 777 Со | 1382 Со |

| Уран | U | 1135 Со | 4131 Со |

| Марганец | Mn | 1246 Со | 2061 Со |

| Константин | 1260 Со | ||

| Дуралюмин | Сплав алюминия, магния, меди и марганца | 650 Со | |

| Инвар | Сплав никеля и железа | 1425 Со | |

| Латунь | Сплав меди и цинка | 1000 Со | |

| Нейзильбер | Сплав меди, цинка и никеля | 1100 Со | |

| Нихром | Сплав никеля, хрома, кремния, железа, марганца и алюминия | 1400 Со | |

| Сталь | Сплав железа и углерода | 1300 Со — 1500 Со | |

| Фехраль | Сплав хрома, железа, алюминия, марганца и кремния | 1460 Со | |

| Чугун | Сплав железа и углерода | 1100 Со — 1300 Со | |

Таблица тугоплавких металлов и сплавов (свыше 1600С о )

| Название элемента | Латинское обозначение | Температуры | |

| Плавления | Кипения | ||

| Вольфрам | W | 3420 Со | 5555 Со |

| Титан | Ti | 1680 Со | 3300 Со |

| Иридий | Ir | 2447 Со | 4428 Со |

| Осмий | Os | 3054 Со | 5012 Со |

| Платина | Pt | 1769,3 Со | 3825 Со |

| Рений | Re | 3186 Со | 5596 Со |

| Хром | Cr | 1907 Со | 2671 Со |

| Родий | Rh | 1964 Со | 3695 Со |

| Рутений | Ru | 2334 Со | 4150 Со |

| Гафний | Hf | 2233 Со | 4603 Со |

| Тантал | Ta | 3017 Со | 5458 Со |

| Технеций | Tc | 2157 Со | 4265 Со |

| Торий | Th | 1750 Со | 4788 Со |

| Ванадий | V | 1910 Со | 3407 Со |

| Цирконий | Zr | 1855 Со | 4409 Со |

| Ниобий | Nb | 2477 Со | 4744 Со |

| Молибден | Mo | 2623 Со | 4639 Со |

| Карбиды гафния | 3890 Со | ||

| Карбиды ниобия | 3760 Со | ||

| Карбиды титана | 3150 Со | ||

| Карбиды циркония | 3530 Со | ||

- Автор: Виталий Данилович Орлов

- Распечатать

Оцените статью:

Источник