Какая температура в печи порошковой краской

Автор – Решетников Валерий Геннадьевич, руководитель Учебного Центра “PRIMATEK”, ООО “Гатчинскй завод порошковых красок”.

Порошковые лакокрасочные материалы (ЛКМ) и технология порошкового окрашивания имеет массу достоинств по сравнению с традиционными, жидкими красками. И если говорить о поточном, конвейерном применении, то одним из ключевых преимуществ, является простота и скорость технологического процесса. Действительно порошковые ЛКМ поставляются готовыми к применению и не требуют никакой предварительной обработки за исключением акклиматизации. Технологических операций мало, как и регулируемых параметров. Каждая операция длится в среднем 5 – 30 минут, полный цикл подготовки и окрашивания изделия занимает около часа времени. Процесс порошкового окрашивания обычно выглядит следующим образом:

- Поверхность окрашиваемой детали подвергается обработке для удаления окислов, загрязнений и придания антикоррозийных свойств.

- На поверхность электростатическим распылением наносится порошковый лакокрасочный материал.

- Деталь помещается в печь.

- При выдерживании изделия в печи происходит формирование покрытия и его отверждение.

Однако, технология порошкового окрашивания, сравнительно молода. Довольно сложно найти обучающую литературу и специалистов владеющих всем комплексом знаний по предмету. Особенно трудно приходится производствам, только осваивающим технологию порошкового окрашивания, не на все возникающие вопросы легко найти ответы.

Например, почему порошковый ЛКМ необходимо хранить при температуре не выше 25С? Почему не стоит окрашивать электростатическим методом горячую деталь? Почему необходимо поддерживать температуру в окрасочном производстве в определенных пределах? И т.д.

Давайте разберемся.

На сегодняшний день существуют несколько типов термореактивных порошковых красок, мы поговорим только о самых распространенных – полиэфирных красках изготавливаемых на основе полиэфирных смол.

Когда говорят о температурных характеристиках термореактивных порошковых ЛКМ, прежде всего, имеют в виду, рекомендованную производителем краски, температуру отверждения или, более полную характеристику, температурную кривую отверждения.

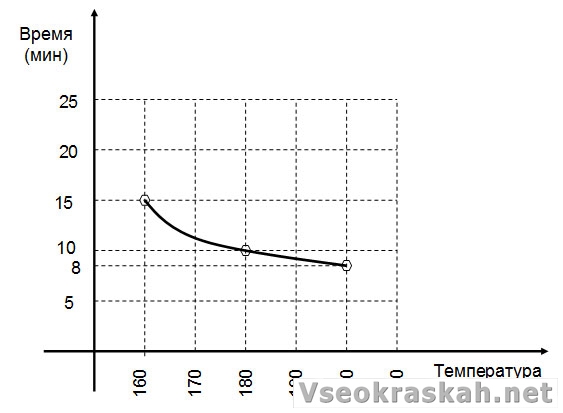

Рис. 1 Пример температурной кривой отверждения термореактивного порошкового ЛКМ.

То есть, зависимость необходимого времени выдержки окрашенного изделия в печи отверждения от температуры этого изделия, достаточного для формирования и отверждения покрытия. Вид температурной кривой отверждения зависит от основы рецепта ЛКМ, системы – смола, отвердитель, катализатор. Температуры отверждения для полиэфирных порошковых красок обычно лежат в пределах от 160 до 210 градусов С. Из графика, приведенного в качестве примера следует, что для формирования и отверждения покрытия будет необходимо и достаточно нагреть и выдержать изделие при температуре 160С – 15минут или при температуре 180С – 10минут и т.д..

Потребитель порошкового ЛКМ обращает внимание, прежде всего, на эту характеристику соотнося ее с мощностью и производительностью окрасочного оборудования. Такие параметры как скорость конвейера, температура в печи отверждения прямо задаются теплоемкостью окрашиваемого изделия и температурной кривой отверждения порошкового ЛКМ.

При этом из поля зрения часто выпадает другая важная температурная характеристика термореактивного порошкового ЛКМ – температура стеклования смолы, пленкообразующей основы порошковой краски. Этот параметр может оказывать влияние на технологию порошкового окрашивания и это влияние значительно.

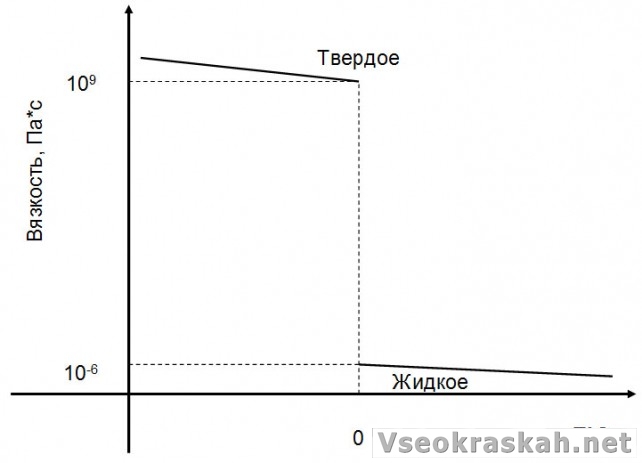

Поговорим подробнее о стекловании. Стеклование – это процесс, при котором вещество при определенных условиях приобретает механические свойства твердого тела, оставаясь по структурным характеристикам жидкостью. Непонятно? Рассмотрим для примера лед и стекло. Лед, являясь твердым, кристаллическим веществом, при нагревании до 0оС превратится в жидкость – воду. Вязкость изменится скачком.

Рис. 2 Упрощенная схема изменения вязкости льда, при переходе через температуру 0о С.

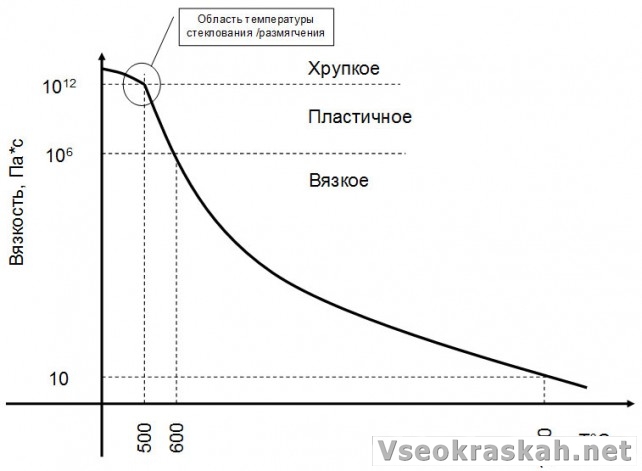

Стекло при нагревании будет вести себя иначе. Поскольку стекло и в твердом виде является жидкостью, то при нагревании, фазового перехода не будет. Вязкость будет меняться постепенно. Стекло будет размягчаться все больше, пока не превратится в вязкую массу, проходя при этом через несколько выраженных состояний: хрупкое, пластичное, вязкое.

Рис. 3 Состояния стекла при нагревании

Точка перехода на графике из хрупкого состояния в пластичное будет называться температурой размягчения, в случае обратного перехода, при охлаждении, температурой стеклования. Похожим образом ведут себя полимеры.

Применительно к полимерам, которыми полиэфирные смолы и являются, выделяют две температуры: температуру размягчения при нагревании полимера и температуру стеклования при охлаждении. Эти температуры не совпадают, но в случае полиэфирных смол используемых для производства порошковых красок, температуры очень близки и для практического применения можно считать их равными. Поэтому далее мы будем пользоваться одним параметром – температурой стеклования.

Если мы представим себе аналогию, на что похожи частицы порошковой краски при нагревании, можно нарисовать вот такую картинку:

Рис.4

Почему температуру стеклования важно принимать во внимание при порошковом окрашивании? Потому, что она оказывается неприятно низкой – для абсолютного большинства полиэфирных смол и соответственно, полиэфирных порошковых ЛКМ, этот параметр лежит в пределах 50-60 градусов С. То есть, частицы порошковой краски при повышении температуры до 50-60 градусов из твердого, хрупкого, «стеклообразного» состояния превратятся в высоко-эластичные кусочки «пластилина». Понятно, что работать с таким материалом станет невозможно. Критически ухудшится сыпучесть и способность к флюидизации, невозможно будет транспортировать воздушно-порошковую смесь по шлангам. Последующее охлаждение порошковой краски до нормальной температуры (менее 25 С) не гарантирует ее работоспособности в дальнейшем. Высока вероятность слипания нагретых частиц краски в комки, которые нужно будет отделять просеиванием.

Казалось бы, в процессе транспортирования, хранения и собственно окрашивания, таких температур порошковой краски не возникает. К сожалению, не совсем так. Температуры перехода смолы в пластичное состояние могут возникать, например, при хранении коробок ЛКМ рядом с источником тепла – радиаторами отопления или под прямыми солнечными лучами из окна. При неудачном выборе места акклиматизации порошкового ЛКМ перед применением, например, рядом с печью отверждения. Разогрев бункера флюидизации от работающего оборудования может поднять температуру краски, а также подача горячего сжатого воздуха для транспортировки порошка и т.д..

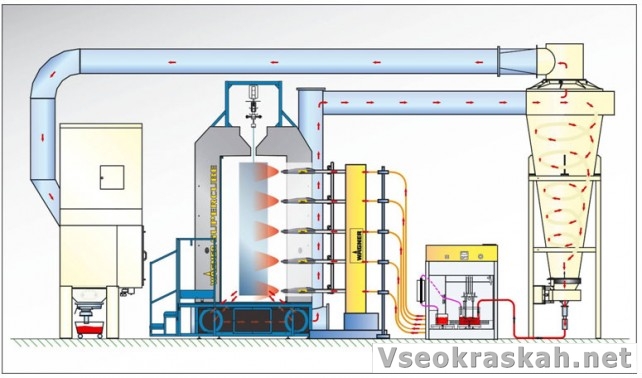

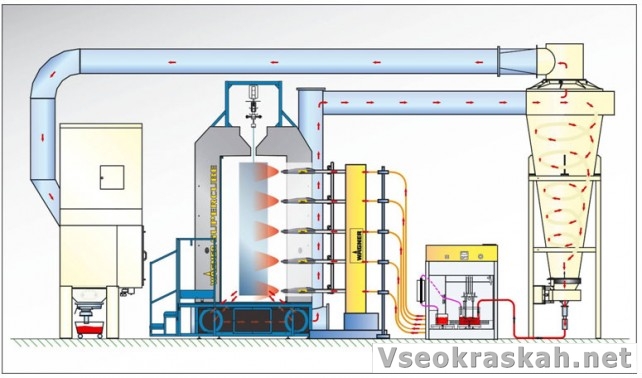

Рис. 5 Типовая схема производственного участка порошкового окрашивания

Условия превышения температуры порога в 50С могут возникнуть и в процессе осаждения порошка на окрашиваемую деталь. Это может случиться на конвейерных окрасочных линиях снабженных сушильной печью, в случае длительных остановок конвейера. Температура воздуха в сушильных печах в районе 110-130 градусов С и если подготавливаемое изделие долго находится в этих условиях, то времени транспортировки изделия от печи до окрасочной камеры может не хватить, что бы температура поверхности упала ниже 50 градусов С. Особенно если окрашиваются толстостенные, теплоемкие изделия (обычно рекомендуется температура окрашиваемого изделия не выше 40С!). Попытка окрасить горячие изделия электростатическим методом приведет к резкому падению эффективности окрашивания. Это произойдет из-за создания на поверхности изделия тонкого изолирующего слоя частично оплавленного порошка, который не позволит стекать на землю избыточному заряду. Другими словами режим окраски в этом случае будет аналогичен режиму перекрашивания изделия.

Кроме того, при окрашивании горячего изделия, наблюдается дефект «апельсиновая корка» готового покрытия, вызванный все тем же оплавлением частиц порошка и как следствие, формированием на поверхности неровного и неплотного слоя.

И это, не все трудности. Условия стеклования или обратного перехода, в размягченное состояние, могут быть достигнуты не только изменением температуры, но изменением давления или состава системы. То есть, если к частицам порошка приложить сдавливающую нагрузку, то полиэфирная смола перейдет из стеклообразного состояния в высоко-эластичное при температуре ниже 50-60 градусов С. Это может произойти и при комнатной температуре и более низкой, все зависит от давления. Увлажнение порошкового ЛКМ – «изменение системы» так же может спровоцировать понижение температуры стеклования.

Влияние сдавливающей нагрузки, на переход частиц краски из стеклоподобного состояния в высоко-эластичное при температурах ниже температуры стеклования, можно наблюдать на реально работающих окрасочных участках. Соударения частиц порошка со стенками транспортировочных шлангов в системах окрашивания электростатическим методом, часто приводят к появлению твердых отложений краски внутри шлангов. Это явление иногда называют «ударным сплавлением». Оно также может наблюдаться в системе рекуперации, в трубах и приемном конусе циклона. Ситуация обостряется летом, в условиях повышенной температуры и влажности окружающего воздуха.

Как возможно избежать подобных трудностей?

- Необходимо контролировать условия транспортирования и хранения порошкового ЛКМ, не допуская повышения температуры выше 25С. Не допускать местных перегревов коробок с краской.

- Место для акклиматизации порошковой краски, непосредственно на окрасочном участке, следует выбирать на достаточном расстоянии от источников тепла.

- Следует изолировать бункер флюидизации, транспортировочные шланги, транспортную систему рекуперации от источников тепла.

- Необходимо обеспечить соответствие атмосферного воздуха в окрасочном помещении параметрам: температура от 18 до 30С, относительная влажность ниже 80%. Техпроцесс только выиграет, если верхнюю планку температуры воздуха ограничить 25С, а влажность держать ниже 60%.

- Обеспечить соответствие сжатого воздуха параметрам: температура от 15 до 30С, относительная влажность ниже 60%*

Примечание* ГОСТ9.010-80 «Воздух сжатый для распыления лакокрасочных материалов» допускает применение сжатого воздуха для распыления температурой до 50С. Очевидно, что для порошковой окраски такая температура неприемлема.

- Не превышать скорость воздушно-порошковой смеси в транспортировочных шлангах выше рекомендованных 12-14м/сек. Это может случиться, например, при замене оригинальных транспортировочных шлангов производителя окрасочного оборудования на шланги меньшего диаметра.

- Не превышать длины транспортировочных шлангов более, чем рекомендовано производителем оборудования, избегать изломов, подъемов и излишних витков.

- При возникновении опасности перехода частиц краски в высоко-эластичное состояние в системе окрашивания и рекуперации, например, при повышении температуры и влажности окружающего воздуха, следует снизить скорость потоков воздушно-порошковой смеси в этих системах.

Если сотрудники Вашего окрасочного производства нуждаются в обучении, Вы всегда можете обратиться в Учебный Центр компании Primatek, одного из крупнейших производителей порошковых ЛКМ в России. В Центре проводятся регулярные информационно обучающие семинары для потребителей порошковых ЛКМ. А наши сотрудники отдела по сопровождению клиентов могут оказать практическую помощь по разрешению возникших трудностей в окрасочном производстве.

ДАННАЯ СТАТЬЯ, ВКЛЮЧАЯ ВЕСЬ ГРАФИЧЕСКИЙ МАТЕРИАЛ, ЯВЛЯЕТСЯ СОБСТВЕННОСТЬЮ КОМПАНИИ PRIMATEK

Источник

Вся производимая нами продукция сертифицирована и отвечает всем требованиям техники безопасности и техническим параметрам 1) Что такое порошковая окраска? Это процесс нанесения полимеров (порошка) на металлическое изделие и далее – процесс полимеризации, который происходит в печи (камере полимеризации) при температуре от 120 до 230 градусов С. 2) Что такое порошковое покрытие? Полимеры раскрываются при высокой температуре (120-230 градусов) и создают прочное, антикоррозийное покрытие (читайте далее про подготовку поверхности). 3) Какое время занимает процесс полимеризации? Весь процесс от напыления до получения готовых окрашенных изделий занимает примерно 30-50 минут (в зависимости от размера заготовок и толщины покрытия порошковой краски). 4) Что такое камера напыления? Предназначена для нанесения порошковой краски на изделие. Имея такую камеру, вы не только сможете удобно напылять свои изделия, но получите экономный расход сырья (порошка) и чистый цех. 5) Как происходит процесс напыления? В любой из камер напыления, производимых нашей компанией, имеются фильтры для всасывания не осевшего на изделии порошка при напылении. После определенного времени (время задается на пульте управления камеры напыления) происходит сброс порошка в бак, после чего его можно смешать с новым порошком и использовать повторно. 6) Какие виды камер вы производите? Мы производим камеры напыления 5 видов: камера напыления универсальная открытого типа для окраски различных размеров изделий, камера напыления закрытого вида тупикового типа для окраски малогабаритных изделий, камера однопостовая проходная, камера двухпостовая проходная и камера проходная закрытого типа с циклонами (блок фильтров для забора краски, не попавшей на изделие) для крупногабаритных изделий. 7) Что такое печь полимеризации? Предназначена для осуществления процесса оплавления порошковой краски на поверхности изделий (сам процесс происходит при температуре 180 градусов С в течении 20-30 минут). 8) Из чего состоит камера полимеризации? Камера оплавления состоит из сборных сэндвич-панелей, содержащих внутри теплоизоляционный материал – базальтовое волокно, нагревательных элементов, пульта управления, вентилятора вытяжки и воздуховода. Сборные панели решают возможность поставки оборудования в разборном виде. 9) Как происходит процесс нагрева камеры? Нагрев происходит путем ламинарного потока воздуха внутри камеры со скоростью 4 м/сек. при помощи блока ТЭНов, находящихся с боку камеры. Блок снабжен электродвигателем, при помощи которого происходит равномерное распределение воздуха при ламинарном потоке. 10) Какие виды печей вы производите? Печи бывают двух видов: проходные и тупиковые. 11) Что такое транспортная система? Она предназначена для перемещения изделий по окрасочному участку от места загрузки изделий, через камеру напыления в печь полимеризации и на выгрузку готовых изделий на место складирования. 12) Каких видов бывает транспортная система? Транспортная система бывает двух видов: нижняя (загрузочная тележка на рельсах или термороликах) и верхняя (транспортная эстакада с двумя тележками или блоком направляющих ручьев). P.S. При варианте нижней транспортной системы и камеры напыления универсальной предлагается монорельсовая система с поворотной кареткой (для разворота изделий). 13) Что такое оборудование для подготовки поверхности? Это оборудование для очитски металла от загрязнений и его обезжиривание. Так же есть подготовка металла различными растворами, которые укрепляют покрытие металла. 14) Каких видов бывает оборудование для подготовки поверхности? Есть два вида обработки поверхности металла: механическое и химическое. 15) Что такое механическая обработка? Механическая обработка обычно используется для изделий толщиной от 2 мм. Потому что механическая обработка происходит при помощи дробеструйных и пескоструйных установок (при помощи абразива: дробь, песок, стеклянные шарики – для декоративной обработки). 16) Что такое химическая подготовка металла? Подготовка химическая рассчитана на промывку, обезжиривание и создание прочного слоя при помощи цинко-фосфатного раствора. 17) Каких видов бывают установки подготовки поверхности? Установки бывают разные: просто установки дробеструйно-пескоструйные, камеры дробеструйные (обитаемые и необитаемые), дробеструйные необитаемые трех видов: барабанные для обработки малогабаритных изделий, камеры закрытые для подвески среднегабаритных изделий и камеры проходные с рольгангами для тяжелых и крупногабаритных изделий. 18) Каких видов бывает оборудование для химической подготовки? Обычно это камеры струйной обработки поверхности (обезжиривание и очистка от загрязнений) и камеры с химическими растворами (цинко-фосфатными). 19) Чем порошковая краска отличается от жидкой? Во-первых, это отличие состава сырья. А во-вторых, порошковая краска не имеет токсичных отходов. В третьих, порошковая окраска более экономичная, чем окраска жидкими красками (за счет использования камеры напыления, в которой имеется блок фильтров). В четвертых, порошковое покрытие создает прочный антикоррозийный слой (так же при хорошей подготовке поверхности), еще различные декоративные прочные слои. 20) Какая гарантия на ваше оборудование? Мы предоставляем гарантию на оборудование нашего производства – 1 год (при условии монтажа нашими специалистами). 21) Сколько кВт энергии потрребляет печь для порошковой окраски? Камера полимеризации потребляет 4,4 кВт в час на 1 куб.м. Если печь полимеризации имеет внутренние размеры (ДхШхВ) 3000х1600х1800 мм, то объём этой печи составит 8,64 куб.м. Значит печь для порошковой окраски будет потреблять 8,64 куб.м. х 4,4 квт/час = 40 кВт/час За более подробной информацией обращайтесь: Тел.: 8(919)666-10-33 : prom-liga@yandex.ru Здесь вы можете почитать ответы на часто задаваемые вопросы. Камеры порошковой окраски широко используются для покрытия полимерно-порошковыми материалами металлических изделий, таких как металлические двери и ворота, заборы (заборные секции), решётки, металлические шкафы и ящики, огнетушители и другое пожарное оборудование и инвентарь, автомобильные колёсные диски, различные металлические профили (кровля и т.п.), металлическая мебель (в т.ч. медицинская) и фурнитура, скамейки и другие изделия для благоустройства территорий, оконные профили, канцелярские предметы, различные бытовые приборы, и многие другие металлические изделия, которые требуют окраски и которые выдерживают температуру от 120 до 250 градусов. Поставляем оборудование во все города России: Москва, Санкт-Петербург, Нижний Новгород, Владимир, Саранск, Самара, Саратов, Казань, Ижевск, Уфа, Киров, Ульяновск, Воронеж, Пенза, Пермь, Ростов-на-Дону, Липецк, Краснодар, Ставрополь, Челябинск, Йошкар-Ола, Волгоград, Екатеринбург, Тюмень, Томск, Тула, Орегбург, Иваново, Калининград, Калуга, Курган, Ярославль, Новосибирск, Брянск, Смоленск, Красноярск, Рязань и т.д. |

Источник

Заводская печь для работы с порошковыми красками

На любом производстве, покраске готовых изделий уделяется особенно пристальное внимание. Она выполняет не только декоративные функции, но и защитные, особенно если говорить о современных полимерных красках, которые во многом опережают своих конкурентов по качеству и долговечности.

В этой статье мы поговорим о том, как собрать печь для порошковой покраски своими руками, и нужно ли это вообще.

Порошковые полимеры

На фото порошковые полимерные краски

Технология окраски порошковыми материалами, известна примерно с середины прошлого столетия, но в нашу страну она пришла значительно позже, и сразу завоевала популярность как среди специалистов, так и среди заказчиков.

На сегодняшний день, самые крупные производители порошковых красок находятся в Америке, потому и цена материала может многих отпугнуть, но мастера быстро поняли, как удешевить процесс и сэкономить на производственных мощностях, при этом, не потеряв в качестве.

Одно из таких новшеств самостоятельное изготовление печи для порошковой окраски. Процесс это не сложный, хотя и требует определённых знаний в электрике и конструировании.

Работа с красками

Аппарат для распыления порошковых красок

Как мы уже говорили выше, производство порошковых красок в России пока только развивается, но уже сегодня есть несколько брендов, которые не уступают по качеству иностранным аналогам, хотя если отталкиваться от цены, то разница будет небольшая, как не отличается и способ нанесения самих полимеров на металл.

Главное отличие нанесения порошковых красок от, привычных, жидких, заключается в том, что тут необходим специальный краскопульт. Который помимо распыления, заряжает частицы краски положительным электрическим зарядом. В то время как само изделие заземляется и соответственно имеет отрицательный заряд.

Благодаря этому, порошок при попадании на металл, проникает в молекулярную структуру и как бы становится единым целым с изделием, поэтому у такого способа окраски можно выделить целый ряд преимуществ:

- Устойчивость покрытия к механическим воздействиям. Изделие окрашенное порошковым полимером может сгибаться, а покрытие при этом остаётся цельным.

- Полная нейтральность к воде, и соответственно к образованию ржавчины.

- Внешний вид изделия. Порошковые краски дают гладкость покрытия и блеск, которого практически невозможно добиться с другими материалами.

- Долговечность покрытия, которая достигается за счёт прогревания металла и адгезии на молекулярном уровне.

Конечно, можно выделить и ряд минусов, но все они связаны с технической стороной вопроса:

- Сложный процесс нанесения, предусматривающий несколько этапов, каждый из которых занимает определённое время.

- Инструкция по работе с порошковыми красителями предусматривает наличие дорогостоящего оборудования. И если, камеру можно сделать самостоятельно. То вот краскопульт и комплектующие для печи, придётся приобретать отдельно.

- Так как производство порошковой краски очень дорогой процесс, а сами работы по нанесению занимают много времени, то и изделие, покрытое этим материалом, значительно возрастает в цене.

А наглядно понять весь процесс окрашивания, можно посмотрев видео в этой статье.

Изготовление печи

Печь заводского производства

Начинать изготовление печи полимеризации порошковой краски следует с расчётов и чёткого понимания того, что в этой печи будет окрашиваться. Размеры – очень важное значение, так как чем больше печь, тем больше энергозатрат потребуется на её прогрев, а так же больше времени будет уходить на набор оптимальной температуры.

С другой стороны, камера должна вмещать в себя все окрашиваемые изделия таким образом, чтобы они не соприкасались друг с другом.

Совет! Изготавливать камеру для одноразовой покраски нецелесообразно, гораздо проще будет заказать эту работу у специалистов.

К примеру, сегодня, порошковыми красками часто красят автомобили, а следовательно и камера должна вмещать машину целиком, и при этом чтобы с каждой стороны оставался запас не менее чем 30-50 сантиметров.

Если с этим вопросом вы определились, то следующий этап – это составление списка всего, что понадобится:

- Профильная труба, не менее чем 40 на 20 мм, для создания каркаса.

- Базальтовая вата, толщиной 50 мм.

- Листы оцинкованной стали.

- Вентилятор двойного действия с протоками для циркуляции воздуха внутри камеры распределения температуры по всему объёму.

- Тэны нагревательные из расчёта, чтобы температура в камере поднималась до 200 градусов. За точными расчётами количества тэнов лучше обратиться к специалистам.

- Блок управления с терморегулятором и термостатом.

- Две термопары для замеров температуры внизу и вверху камеры.

Каркас

Каркас из металлических профильных труб

Каркас изготавливается из профильной трубы таким образом, чтобы внутрь возможно было заложить листы базальтовой ваты. В качестве материала можно использовать трубу любого размера, главное, помнить, что чем толще слой утеплителя, тем быстрее и дольше, температура будет удерживаться внутри камеры.

Дверь короба, так же сваривается из профилей и утепляется, помимо этого необходимо предусмотреть задвижку, которая будет не только удерживать дверь в закрытом положении, но и прижимать её плотно к самому коробу.

Камера с утеплителем из базальтовой ваты

Когда каркас собран, его необходимо обшить снаружи металлическими листами, что бы у утеплителя была опора. Базальтовая вата прокладывается во все пустоты, и чем плотнее она будет уложена, тем лучше печь будет держать температуру.

После утепления, обшивается оцинковкой внутренняя сторона короба и двери. Каркас готов, и пришло время установки навесного оборудования.

Тэны и регуляторы

Установка тэнов

На этом этапе, лучше всего обратиться за помощью к специалистам электрикам. Высокая температура внутри печи достигается за счёт большой мощности в сети, соответственно и нагрузка будет колоссальная. Лучше всего, если устанавливаемое оборудование будет подключено к двум фазам, то есть в сети должно быть не бытовые 220 вольт, а промышленные 380.

После крепления тэнов и вывода проводов наружу, устанавливаются термопары, причём одна ставится максимально высоко к потолку, а вторая у задней стенки на полу. Таким образом, две термопары будут давать разные показания, а автоматика вычислять среднюю температуру в камере.

Тэны и термопары подключаются к датчикам и к сети. Нагреватель готов, и осталось закрыть тэны ещё одним листом оцинковки. Это обезопасит окрашиваемое изделие от неравномерного прогрева и соприкосновения с оголёнными электрическими проводами.

Важно! Перед тем ка зашить тэны листом, нужно обязательно проверить работу всех приборов и оборудования. Каждый тэн должен нагреваться равномерно, а автоматика выключать их при наборе нужной температуры.

Вытяжки

Улитка для принудительной вентиляции

Принудительная циркуляция воздуха необходима для равномерного прогрева камеры. Сам вентилятор должен располагаться снаружи, и иметь два входа внутрь камеры: один, более широкий сверху, для забора воздуха, а второй узкий, снизу, для впрыска обратно. Мощность самого вентилятора подбирается индивидуально в зависимости от размеров камеры.

Когда исправность всего оборудования проверена, под потолком устанавливаются вешала, на которые будут подвешиваться окрашенные изделия, и можно переходить к пробной полимеризации.

Проба печи

Готовая печь полимеризации изготовленная самостоятельно

Перед тем, как испытывать печь на окрашенном изделии, её необходимо прогреть несколько раз, чтобы металл каркаса при нагреве принял свою форму, к тому же, это позволит выявить все возможные дефекты и неполадки. Главное свойство печи – это сохранение температуры внутри на заданном уровне, а следовательно автоматике нужно уделить особенно пристальное внимание.

Важно! При открывании двери в нагретую камеру, температура падает в несколько раз, поэтому чтобы избежать лишних затрат на электричество, помещать изделия внутрь нужно очень быстро, но при этом аккуратно, чтобы не повредить покрытие, которое ещё не успело затвердеть.

После того, как испытание печи проведены, и всё оборудование работает в штатном режиме, можно попробовать первое окрашенное изделие.

Тут важно помнить, что в зависимости от вида покрытия, для полимеризации требуется разная температура:

- Первый слой, грунт – 170 градусов.

- Второй слой, краска – 190 градусов.

- Третий слой, лак – 200 градусов.

Застывание каждого слоя длится от 15 минут до часа, после чего температура в печи должна самостоятельно упасть примерно до 100 градусов, после чего изделие можно вынимать, а окончательное остывание происходит уже при комнатной температуре. Как видно, ничего сложного в самостоятельном изготовлении печи для полимерных порошковых красок нет, главное, правильно всё рассчитать и строго соблюдать технологию окрашивания.

Источник